山本ワールド

気動車の駆動装置

概要

現在の日本の気動車は、ほぼ100%ディーゼルエンジンを動力としている。

ディーゼルエンジンは、駆動系を直結して、エンジン停止状態からエンジンを始動して列車を動かすことができないため、動力を切り離すクラッチが必要となる。

また、電動機は停止状態からトルクを発生し、広い回転範囲でトルクを発生するが、ディーゼルエンジンは約800rpmから約2000rpmまでの回転範囲でしか使用できないため、変速機が必要となる。

また、電動機は電流の向きや位相により回転方向を変えられるが、4サイクルディーゼルエンジンは回転方向が決まっているため、歯車により回転を逆転する機構が必要となる。

低速時はトルクコンバータによる変速を行い、速度が上昇するとトルクコンバータを直結にして数段の歯車とクラッチによる変速機と逆転機を組み合わせる「液体式」が主流である。

ディーゼルエレクトリック方式の気動車・機関車やハイブリット式の気動車では、ディーゼルエンジンで発電し電気で電動機を駆動する方式が採用されている。これは「電気式」と呼ばれる。

ここでは「液体式」の変速機とそれに関連する減速機等について説明する。

歯車の変速は直結段と呼ばれる。昔は直結段は1段であったが、現在は4段まで存在する。直結段の変速の切替えは、自動車のようにトルクコンバータでショック吸収させないので、エンジン回転数を正確に合わせないと衝撃が発生したりクラッチが破損する。

機械式ガバナの時代は回転合わせが難しかったが、今は電子式で技術が向上したため、エンジンの回転制御が精密に行えるようになったため可能となった。

国鉄時代は、DMH17HとDMF15HS形(1962年)が主流を占め、DML30HSH形(1963年)が少数生産された。

DMH17Hは戦前に設計されたエンジンを祖とし1960年(昭和35年)~1971年(昭和46年)まで製造された。

DMH17Hは水平8気筒 排気量17リットルで180PSである。設計が古く最大出力も過熱により5分が限界で燃費の悪いエンジンであった。

日本の鉄道以外のトラックでは、直噴や過給等により小型で高出力で燃費のよいエンジンが登場しており、日本の気動車は時代遅れのエンジンを使用していた。

JRに移行すると、国鉄の束縛を解かれ登場したJR東海のキハ85系はカミンズ社の350PSエンジンを1両に2基搭載し電車並みと呼ばれる動力性能を備えた革命的な気動車であった。

現在は、IHI原動機(新潟)、小松、カミンズの直列6気筒ターボによる過給エンジンが主流となっている。

昔は直結段が1段であり、山岳地などカーブが多く速度が出せない路線では変速段のみで走行しているケースもある。

変速段はトルクコンバータを使用しており、トルクコンバータの効率は機種にもよるが最大で85%程度であり、実際の走行では75%程度に下がることもあり非力なエンジンに高回転・高負荷を強いることにより上り坂では連続フルノッチができずに速度が稼げないことや燃費の悪化さらには故障もあった。また、変速機の効率が悪いので、加速が鈍くなる。

現在の直結段のクラッチ接続は、エンジンの回転制御が進歩しショックが少なく制御できるので、低い速度で直結段に切り替えて、直結段で変速して効率よく加速させている。

気動車の駆動系は、車体にエンジン及び変速機を搭載し、台車の各軸に減速機を搭載している。変速機と減速機の間は、プロペラシャフト(直角カルダン駆動方式のプロペラシャフト参照)により回転力を伝える。

液体式変速機

国鉄で採用された液体式の変速機の下表に示す。

※1 トルクコンバーター内臓数が2以上の場合

ファイト型(ホイト式)はトルクコンバーターを2個以上並列で使用し、各トルクコンバーターには歯車による変速機が接続されている。

変速は、トルクコンバーターの作動油を充排して行う。

必要な変速段のトルクコンバータは作動油を満たし、使用しない変速段のトルクコンバータの作動油は抜く。機関車のDD51形等に用いられた。

変速3段などと表現される。上表では変,変,変と記載した。

※2 メキドロ(Mekydro)式液体変速機

トルクコンバーターを1個用い、変速の切り替えはつめクラッチを用いる

つめクラッチの接続には、エンジン回転数を精密に制御する必要があり、機械式の回転制御では高度な技術力が要求されドイツ等でしか大量生産されなかった。回転数を電子制御する現代ではハードルは下がっている。

| 形式 | トルクコンバータ | 速段 | 逆転器 | クラッチ構造 | 主な搭載車両 | |||

|---|---|---|---|---|---|---|---|---|

| 数 | 構造 | ストール比 | 効率 | |||||

| TC2シンコー | 1 | 3段6要素 | 5 | 82% | 変、直 | 乾式単板 | キハ28/51DMH17H | |

| DF115新潟 | 1 | 3段6要素 | 5 | 82% | 変、直 | 湿式単板 | キハ28/51DMH17H | |

| DW2 | 3※1 | 1段3又は4要素 | 5.3 | 83% | 変,変,変 | 〇 | 自動(充排油) | DD51DML61Z |

| DW3 | 3※1 | 3段6要素 | 5 | 81% | 変、直 | 〇 | 直結:つめ,変速:湿式単板 | キハ90DML30HS 300PS |

| DW4 | 1 | 1段3要素 | 3.5 | 80% | 変、直 | 〇 | 直結:つめ | キハ91DML30HS 500PS |

| DW5 | 1 | 1段3要素 | 3.4 | 84% | 変,変,変 | 〇 | つめ※2 | DD54 DMP86Z |

| DW6 | 3※1 | 1段3又は4要素 | 5.3 | 83% | 変,変,変 | 〇 | 自動(充排油) | DE10DML61ZA/B |

| DW9 | 1 | 1段3要素 | 変速1段・直結1段 | 〇 | 摩擦クラッチ(手動) | キハ66DML30HSH (DW4を摩擦クラッチ(手動)に変更) | ||

| DW10 | 1 | 1段3要素 | 変速1段・直結1段 | 〇 | 湿式多板 | キハ40DMF15HSA | ||

| DW14 | 1 | 3段4要素 | 4.3 | 82% | 変速1段・直結2段 | 〇 | 湿式多板 | キハ66DMF13HZA(新潟)換装 |

| DW21 | 1 | 1段3要素 | 変速1段・直結2段 | 〇 | 湿式多板 | JR西日本キハ187系SA6D140H | ||

液体変速機

原理は、自動車のトルクコンバーターと同様であるが、ストールトルク比を大きく取るため、構造が複雑な、6要素3段型が用いられる場合がある。 トルクコンバーター変速機

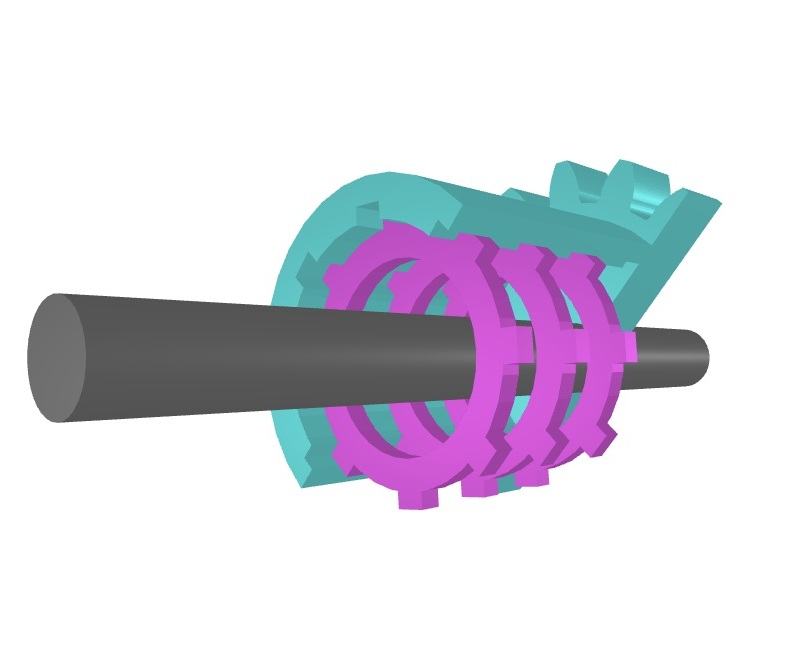

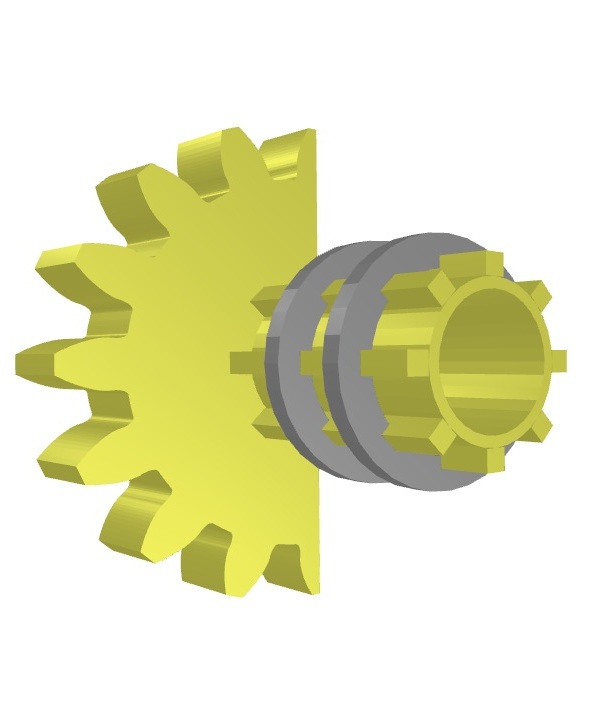

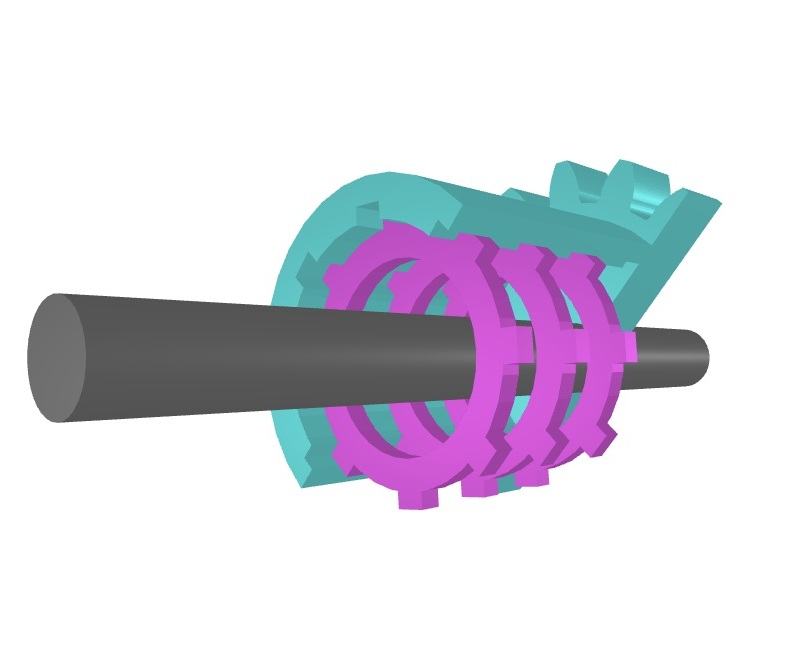

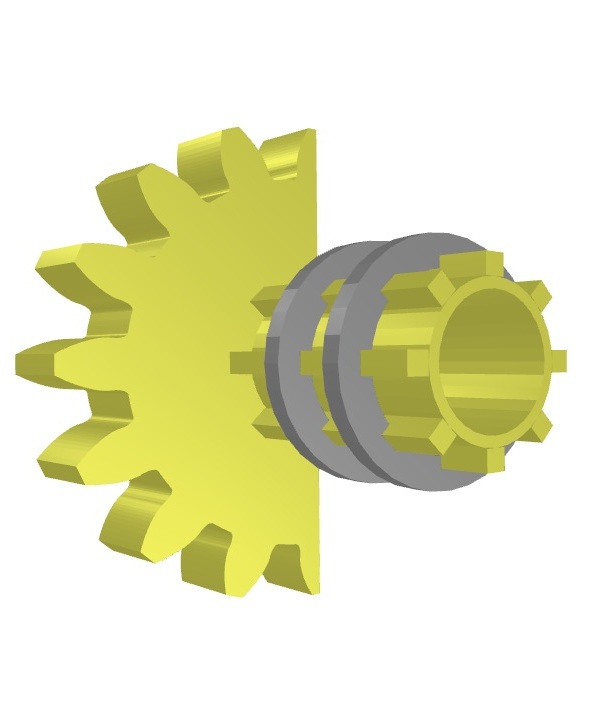

クラッチには一般的に湿式多板クラッチが用いられる。 正逆転・変速・直結クラッチの構造を以下に示す。 ギアとケースは中の構造がわかるようにカットモデルとしている。クラッチの構造

クラッチアウターとクラッチインナーで構成されている。 クラッチが接続されるとクラッチアウターとクラッチインナーが一体となり回転が伝達される。 クラッチが切れている場合は、クラッチアウターとクラッチインナーは縁が切れており、回転が伝達されない。油圧が作動していないときは、スティールプレートとシンタープレートは離れており、クラッチアウターとクラッチインナーとは切り離された状態で回転が伝達されない。 油圧を掛けるピストンで押されてスティールプレートとシンタープレートが密着し、クラッチアウターとクラッチインナーの間で回転が伝達される。各要素

クラッチアウター

下図、各部品の色は、以下の文章の着色された部品名と同一である。 クラッチアウターとギアは一体である。クラッチアウターの内側の溝とかみあい、一緒に回転するスティールプレートは円周の外側に凸部分がある。中心の軸とギアは固定されており、一緒に回転する。

クラッチインナー

下図、各部品の色は、以下の文章の着色された部品名と同一である。クラッチインナーとギアは一体である。クラッチインナーの外側の溝とかみあい、一緒に回転するシンタープレートは円周の内側に凸部分がある。

構造

クラッチアウターとクラッチインナーを組み立てた状態で、クラッチが締結されていない状態の3Dモデルの動画である。 各部がわかりやすいように視点を移動させている。変速機

下図はDW14変速機をモデル化している。 各プッシュボタンを押すと、各変速状態のクラッチの状況が示される。 D2軸にはチャージポンプ(油圧ポンプ)が接続されており、走行状態にかかわらずエンジンと直結状態となっている。 正軸にはトロコイドポンプが接続されている。無動力回送時に車輪から出力軸を経由してポンプが回転することにより各部の潤滑を行う。アイドル状態

すべてクラッチが接続されていない変速段

トルクコンバーターの入力用クラッチ(H)を接続直結1速段

D1軸のクラッチ(D1)を接続直結2速段

D2軸のクラッチ(D2)を接続正転

正転クラッチ(F)を接続逆転

逆転クラッチ(R)を接続各変速段のクラッチ接続一覧

| クラッチ | H | D1 | D2 | F | R | 減速比 |

|---|---|---|---|---|---|---|

| アイドル | ||||||

| 正転・変速 | ○ | ○ | 34/35*38/38=0.971 | |||

| 正転・直結1段 | ○ | ○ | 41/28*34/35*35/34*38/38=1.464 | |||

| 正転・直結2段 | ○ | ○ | 35/34*38/38=0.971 | |||

| 逆転・変速 | ○ | ○ | 34/35*38/38*-1=-0.971 | |||

| 逆転・直結1段 | ○ | ○ | 41/28*34/35*35/34*34/34*-1=-1.464 | |||

| 逆転・直結2段 | ○ | ○ | 35/34*38/38*1=-0.971 |

減速機

変速機に接続されたプロペラシャフト(直角カルダン駆動方式のプロペラシャフト参照)の回転を車輪に伝える働きがある。

各軸は、ばねにより上下方向等に変位を許容しているため、プロペラシャフト(直角カルダン駆動方式のプロペラシャフト参照)により接続されている。

変速機からの回転方向を車軸方向に変換するため、かさ歯車(ベベルギア)又はまがりばかさ歯車(スパイラルベベルギア)が用いられ、さらに減速するためにはすば歯車(ヘリカルギヤ)が用いられる。

FR駆動の自動車と似ているが、左右の車輪は直結されており、ディファレンシャル(差動)ではないことに注意が必要である。

1両に2基のエンジンを用いる場合は、1軸駆動、1両に1基のエンジンを搭載する場合は、粘着力向上のため、2軸駆動がもちいられる場合が多い。

昔は、減速機に逆転機能を持たせていたが、現在は、変速機に内臓されている。

昔は、減速機に逆転機能を持たせていたが、現在は、変速機に内臓されている。

各軸の減速機の間をプロペラシャフト(直角カルダン駆動方式のプロペラシャフト参照)で接続している。

各軸の減速機の間をプロペラシャフト(直角カルダン駆動方式のプロペラシャフト参照)で接続している。

1軸駆動

2軸駆動

Copyright (C) 2012 山本ワールド All Rights Reserved.